« 2013年10月 | メイン | 2014年01月 »

2013年12月22日

灯油保管棚

ウチは灯油をたくさん使うので、ポリタンクを物置に積んで置く棚を作りました。

何と言ってもデリカに一度に18リッターポリタンを10個積んで買いに行くのです。

ま、御覧の通り…。

対角に溶接していったつもりですが、ビミョーに平行四辺形に歪んでいるようで、

場所によってはキャスターが浮く気がします(^o^;)

2013年12月11日

溶接ワゴン(改)とノンガス半自動溶接の簡単な「コツ」

下の方にある記事で使っていた200V棒アーク溶接機が微妙に調子悪くなってしまったので、

最近は100Vのコンセントからそのままつないで使うようになってしまいました。

すると、「鉄工用ツール」をひとまとめにしたら使い易いのでは?と考え、ワゴンを改造してみました。

ここでとりあえず、現在の80ルナ2の扱い方TIPSみたいなものを…あくまで自己流ですが。

現在は上記の通りフツーに自宅の壁にあるコンセントからドラムで引っ張ってきた100Vで使っています。

まぁ取り説に書いてあるであろう事は省略して…

ワイヤーが0.8しか使えないので、自分としてはこのひとつしか無い調整ツマミは板厚にかかわらず「4」あたりで固定です。

そして、ワイヤーをトーチのチップ先端からおよそ1cm位出して、溶接するようにします。

このような、ワイヤーを繰り出す半自動溶接機の場合、調整箇所と言えば本体の電圧・電流調整ツマミしか無い訳ですが、

それと同じ位重要なのが「ワイヤーの出し具合」だと思います。

もし同じような半自動溶接機をお持ちであれば、お試しの材料に片手でジャーッと溶接しながら、

もう一方の手で電流ツマミをゆっくり回してみます。

すると、半自動の電流ツマミというのは「ワイヤーの送給速度そのもの」なので、

遅すぎればバチバチと不安定になるし、速すぎればつっかかったようになります。

ここで、まず「ほぼベストな速度」を見つけます。

そして、同じ位重要なのが上に書いた「チップから母材までの距離」すなわちワイヤーの出具合です。

これも、やはり距離をナントナク変えながらジャーッと溶接していくとスパッタが少ない、落ち着いて溶接の出来る距離が見つかると思います。

この2つのバランスで、スパッタの少ない、きれいな溶接ビードが出来るかが半分以上決まると思います。

そして、半自動溶接機は読んで字の如くワイヤーが自動で送給されるので、多くの方は(プロの方も)

片手でトーチを持ち、左手で面を持つ、のが普通のフォームだと思いますが、

半自動溶接の出来具合は上のように「トーチと母材の距離を一定に保つ」事がかなり重要になるので、

私は「必ず」遮光面を持った左手をトーチを持った右手に添えるようにしています。

こうする事で、トーチをより安定させて持つ事が出来ます。

免許も持っていない自分の溶接はプロの方にはとうてい及びませんが、

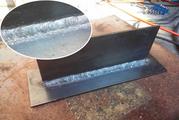

逆にそんな私でもこの程度は出来る、と言う事で…3.2mm厚の鉄板を御覧のように溶接してみました。

自分はあまり薄いものはやらないのですが、溶接機が一番「機嫌が良い」状態がいいのかなと思い、

板厚が薄いものの場合は点付けで、板厚が厚かったりしっかり溶接したいものは「のの字」を描くように、

いわゆるウィービングという方法で溶接するようにしています。

また、CO2の場合ガスが先の方へ流れるのでトーチを「押す」のが良いとされていますが

ノンガスの場合フラックスが先の方へたまるようでトーチを「引く」方が仕上がりが良い気がします。